Knowledge & Technology

/Produzione

Un unico partner di riferimento

Normalien si propone come partner unico di riferimento per lo sviluppo di nuovi progetti: dalla prototipazione al prodotto finito, pronto per il montaggio in free-pass.

Il reparto produttivo, cuore pulsante dell’azienda, è dotato isole di pressofusione completamente automatizzate e robotizzate, da 500 a 3.000 ton, in grado di produrre pezzi che vanno da 100 gr fino a 60 kg.

Il reparto produttivo, cuore pulsante dell’azienda, è dotato isole di pressofusione completamente automatizzate e robotizzate, da 500 a 3.000 ton, in grado di produrre pezzi che vanno da 100 gr fino a 60 kg.

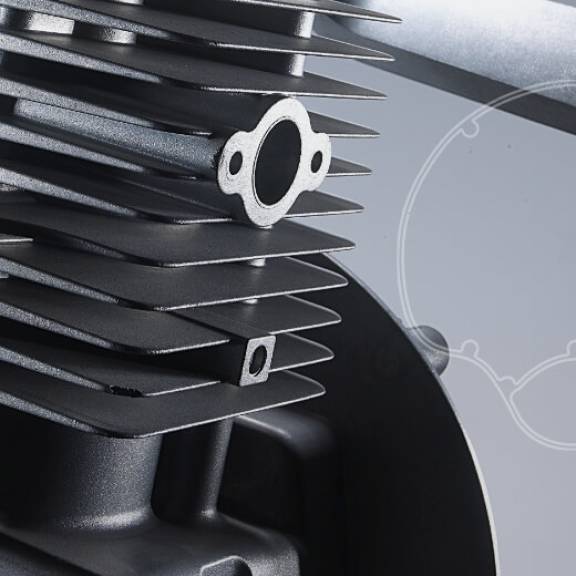

Una fusione più complessa

per ottimizzare le successive fasi di assemblaggio presso il cliente

per ottimizzare le successive fasi di assemblaggio presso il cliente

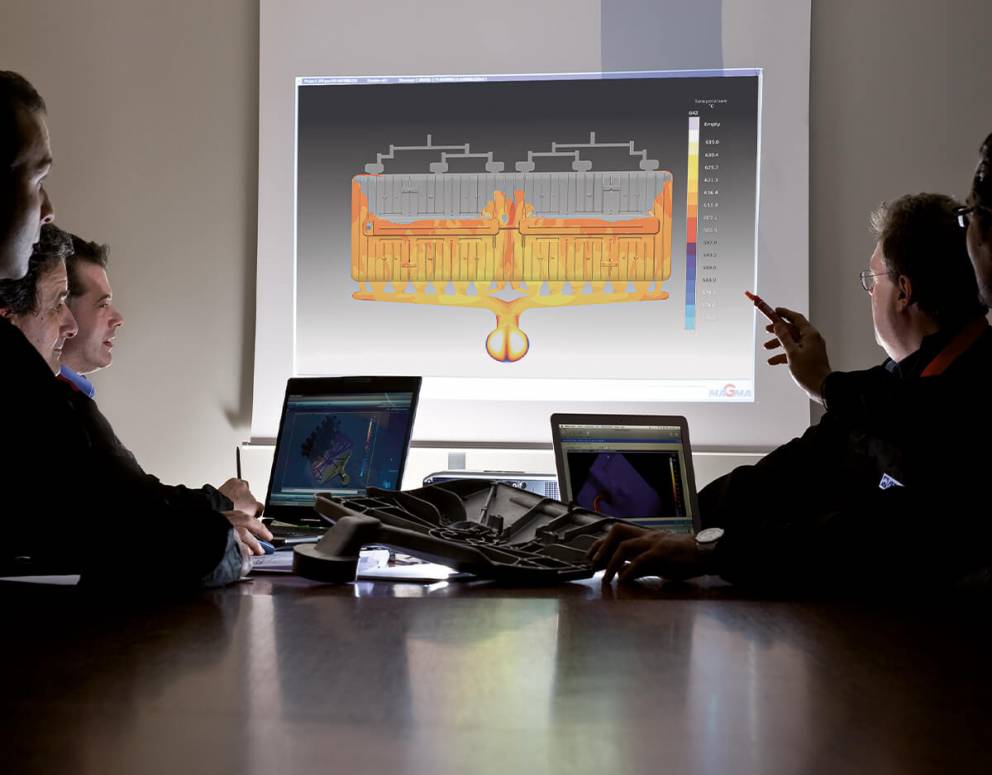

01/Co-design

Una progettazione sinergica

Ogni progetto viene sviluppato da un Team di tecnici esperti, combinando il Know-how maturato in 50 anni di esperienza, e la più avanzata Tecnologia, con software di progettazione e simulazione tridimensionale.Fasi Co-design:

• Design Concept: esigenze di prodotto e analisi funzionale, modellazione, ottimizzazione dei componenti pressofusi rispetto all’assemblato finale

• Casting Process Analysis: sviluppo Vacuum e Squeeze pin, simulazione di colata, sviluppo modelli 3D pressofusi (CATIA, PRO-ENGINEER), progettazione degli stampi in 3D-CAD.

• Realizzazione Soft-tooling, prototipazione e stampi di serie, attrezzature varie

• Quality Management – FMEA, APQP, PPAP

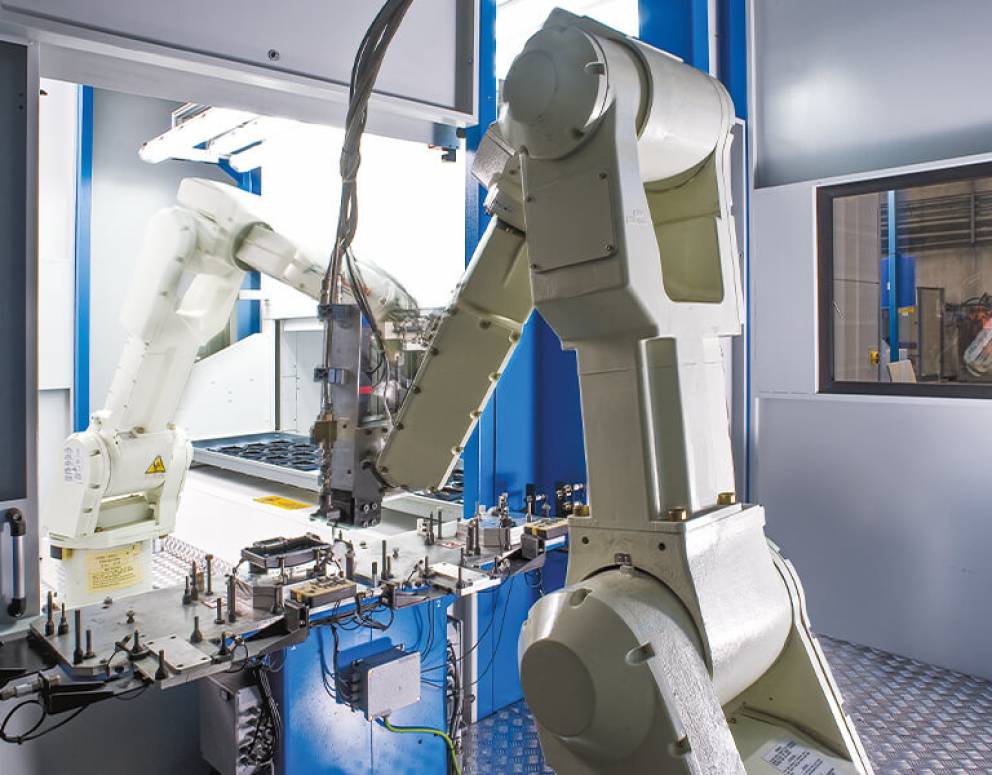

03/Pressofusione

Lean Production

La fonderia dispone di isole produttive con presse Bühler da 500 a 3.000 tons, asservite da complessi sistemi di automazione a più robot, lubrificatori Wollin, centraline di termoregolazione stampi, forni attesa elettrici Striko Westofen e presse tranciabava a bordo macchina.Le criticità di ogni particolare vengono gestite con specifiche tecnologie, quali Squeeze-pin, Vacuum Fondarex, sistemi di raffreddamento localizzati.

Negli ultimi anni la fonderia si è evoluta, passando dalla tradizionale pressa, al nuovo concetto di “isola completa” dove più processi come pressofusione, tranciatura, sbavatura e sabbiatura si integrano nel concetto di Lean Production.

Verso il prodotto finito, attraverso una linea di produzione personalizzata

Normalien possiede un know-how specifico per il trattamento delle superfici, che permette di rispettare sia gli elevati requisiti estetici dei particolari design, sia di quelli con stringenti requisiti tecnici, garantendo un alto standard qualitativo. In particolare, gli impianti di smerigliatura automatica permettono un’ampia flessibilità del processo, garantendo un risultato superficiale omogeneo e costante per l’intera vita del prodotto. La finitura superficiale è completata dalle operazioni successive, quali verniciatura (polvere, cataforesi, liquida), lavorazioni meccaniche, applicazione di guarnizioni, semi-assemblaggi, per arrivare ad un prodotto destinato direttamente alla linea di montaggio del cliente finale.

04/Finitura superficiale

Massima customizzazione

Normalien possiede un know-how specifico per il trattamento delle superfici, che permette di rispettare sia gli elevati requisiti estetici dei particolari design.Gli impianti di smerigliatura automatica permettono un’ampia flessibilità del processo, garantendo un risultato superficiale omogeneo e costante per l’intera vita del prodotto.

La sabbiatura e smerigliatura preparano la superficie per i trattamenti successivi, tutti gestiti da Normalien: verniciatura a polvere, cataforesi, tampografia.

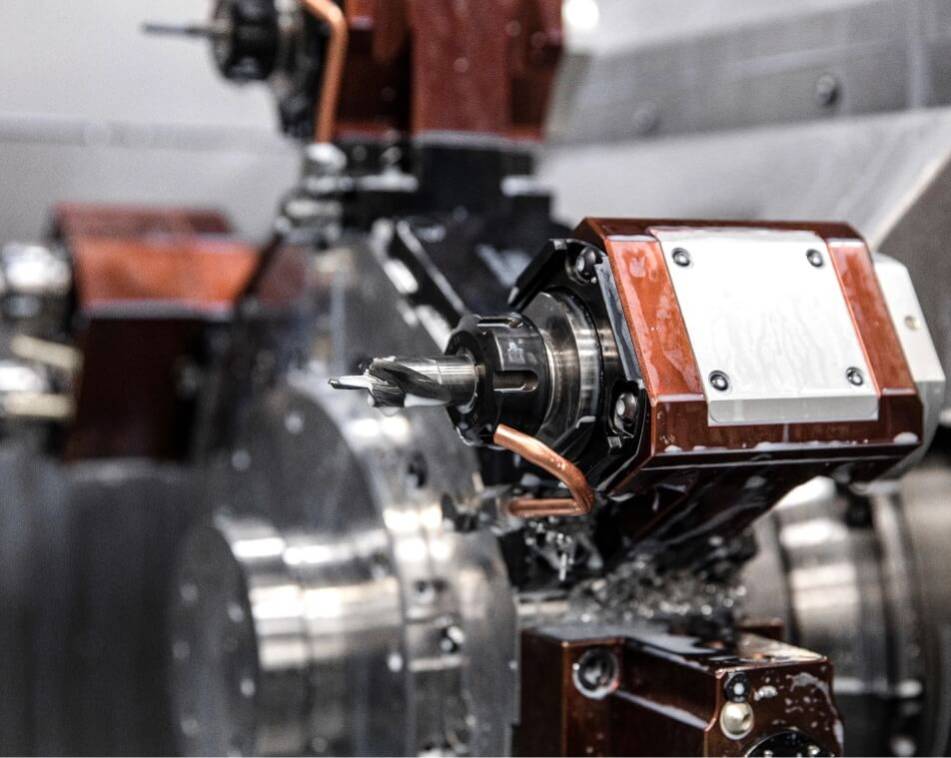

Il reparto per lavorazioni meccaniche è dotato di centri di lavoro di alta precisione, in grado di lavorare componenti

fino a 30 kg.

In particolare, disponiamo di:

• Torni Okuma

• Torni verticali EMAG

• Centri di lavoro orizzontale Mori Seiki

• Centri di lavoro verticale MAZAK

Le linee di lavorazione sono dotate di impianti di lavaggio specifici, e macchine ZEISS per controlli tridimensionali direttamente in linea.

fino a 30 kg.

In particolare, disponiamo di:

• Torni Okuma

• Torni verticali EMAG

• Centri di lavoro orizzontale Mori Seiki

• Centri di lavoro verticale MAZAK

Le linee di lavorazione sono dotate di impianti di lavaggio specifici, e macchine ZEISS per controlli tridimensionali direttamente in linea.

05/Lavorazioni meccaniche

Processi chiave a Km 0

06/Guarnizioni schiumate

Guarnizioni in siliconee poliuretano Un impianto completamente automatizzato provvisto di doppi robot per carico e scarico, nonché da uno specifico sistema di visione, esegue il dosaggio di specifiche guarnizioni in silicone o poliuretano, a completamento del servizio al Cliente verso il prodotto finito.

07/

Magazzino

Sistema di stoccaggio verticale

Normalien offre ai propri Clienti uno stock di sicurezza, con una capacità aggiuntiva per prodotti finiti di 4.000 pallet, grazie al nuovo magazzino verticale automatizzato.Un sistema che garantisce:

• Identificazione automatica dell’ubicazione della merce

• Panoramica 3D del materiale in tempo reale

• Ottimizzazione dello spazio

• Risparmio di costi grazie alla gestione dei tempi di scarico/carico

• Lavoro in sicurezza

• Sistema di codici a barre per la tracciabilità